કચરોરેડિયેટર ક્રશિંગ&રિસાયક્લિંગ લાઇન

કાચો કચરો: વિવિધ પ્રકારના વિકૃત રેડિયેટર

અરજી:

તે એર કન્ડીશનીંગ, ઓટોમોબાઈલ વગેરેમાંથી કચરાના રેડિએટરને રિસાયકલ કરવા માટે યોગ્ય છે... તાંબુ, આયર્ન, એલ્યુમિનિયમને વર્ગીકૃત કરવા માટે.

અલગ કરતા પહેલા કચડી રેડિયેટર મિશ્રણ:

અલગ કર્યા પછી અંતિમ ઉત્પાદનો:

ટેકનોલોજી પરિચય:

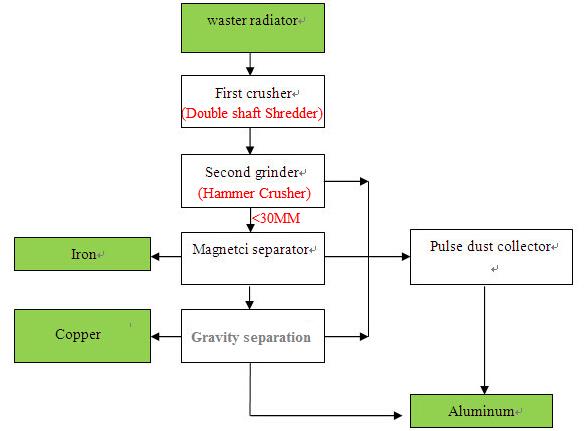

પ્રાથમિક ક્રશિંગ માટે સામગ્રીને પ્રથમ ક્રશરમાં મૂકો અને કન્વેયર દ્વારા બીજા ગ્રાઇન્ડર પર કચડી નાખવામાં આવતી સામગ્રી મૂકો.ગ્રાઇન્ડરમાં સામગ્રીને 3cm ની લંબાઈમાં કચડી નાખવામાં આવશે.પછી સામગ્રી લોખંડને અલગ કરવા માટે ચુંબકીય વિભાજનમાંથી પસાર થઈ, પછી તાંબા અને એલ્યુમિનિયમને અલગ કરવા માટે ગુરુત્વાકર્ષણ વિભાજન.સમગ્ર ઉત્પાદન રેખા નકારાત્મક દબાણ દ્વારા નિયંત્રિત થાય છે અને ધૂળની સમસ્યાને ઉકેલવા માટે પલ્સ ડસ્ટ કેચરથી સજ્જ છે.

ફ્લો ચાર્ટ:

ફાયદા:

1. યુરોપ પ્રોસેસિંગ ટેક્નોલોજીની તુલનામાં, અમારી પ્રક્રિયામાં ઓછી ધાતુની ખોટ છે, અમે સામગ્રીને કચડી નાખવાની સંખ્યાને ઘટાડવાનો પ્રયાસ કરીએ છીએ, જેનાથી રિસાયક્લિંગ કાર્યક્ષમતામાં સુધારો કરવા માટે ધાતુના પાવડરના ઉત્પાદનમાં ઘટાડો થાય છે.

2. પ્રથમ ક્રશર ડબલ રોલર દ્વારા ડિઝાઇન કરવામાં આવ્યું છે અને તેમાં ઓછા અવાજ અને મોટા ટોર્કનો ફાયદો છે, જે મોટા કદમાં રેડિયેટરને ક્રશ કરવા સક્ષમ છે.

3. પ્રથમ કોલુંના બ્લેડ એલોય સ્ટીલના બનેલા હોય છે, ખાસ પ્રક્રિયા સાથે ટકાઉ જીવન એક વર્ષથી વધુ લાંબુ બને છે.

4. બે વખત ગુરુત્વાકર્ષણ વિભાજનનો ઉપયોગ કરવો, જે વર્ગીકરણની ચોકસાઈમાં સુધારો કરે છે. તાંબુ, એલ્યુમિનિયમ, આયર્ન શુદ્ધતા > 99%

5. ક્લોઝ્ડ પ્રોસેસિંગ અને ડસ્ટ કલેક્શન સિસ્ટમ સાથે, જે ધૂળના ઓવરફ્લોને અસરકારક રીતે નિયંત્રિત કરે છે.

+

+ +

+ +

+ +

+ +

+ +

+