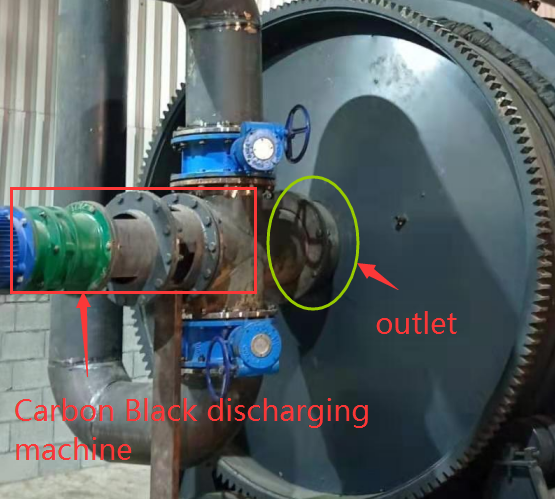

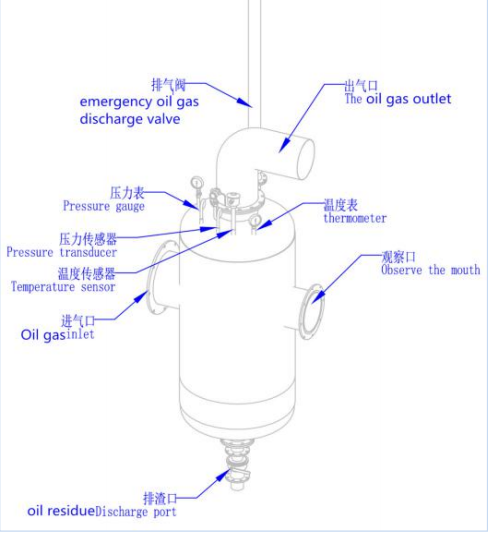

चूंकि टायर पायरोलिसिस संयंत्र शीतलन प्रक्रिया के दौरान कीचड़ जमा का उत्पादन करेगा, ग्राहकों को अगला बैच शुरू करने से पहले सभी भागों (कार्बन ब्लैकिंग डिस्चार्जिंग मशीन, तेल गैस विभाजक, पानी ठंडा तालाब, पानी सील और तेल टैंक सहित) के स्लैग की जांच और सफाई करनी चाहिए। .दूसरे पायरोलिसिस के लिए लावा को रिएक्टर में डाला जा सकता है।

ऐसे पांच कारक हैं जो इन रुकावटों का कारण बन सकते हैं।

(1)हीटिंग का तापमान बहुत जल्दी बढ़ जाता है.ऑयल-गैस सेपरेटर और वाटर कूलिंग पोंड में लीडिंग ऑयल-गैस को समय पर ठंडा नहीं किया।

उपाय: बर्नर की आग को धीमा करें और तापमान को धीरे-धीरे बढ़ने दें।

(2)रिएक्टर का दबाव बहुत अधिक है।निम्नलिखित डिवाइस में उच्च तापमान तेल गैस को धक्का दिया।

उपाय: रिएक्टर का दबाव 0.02Mpa से कम रखें।

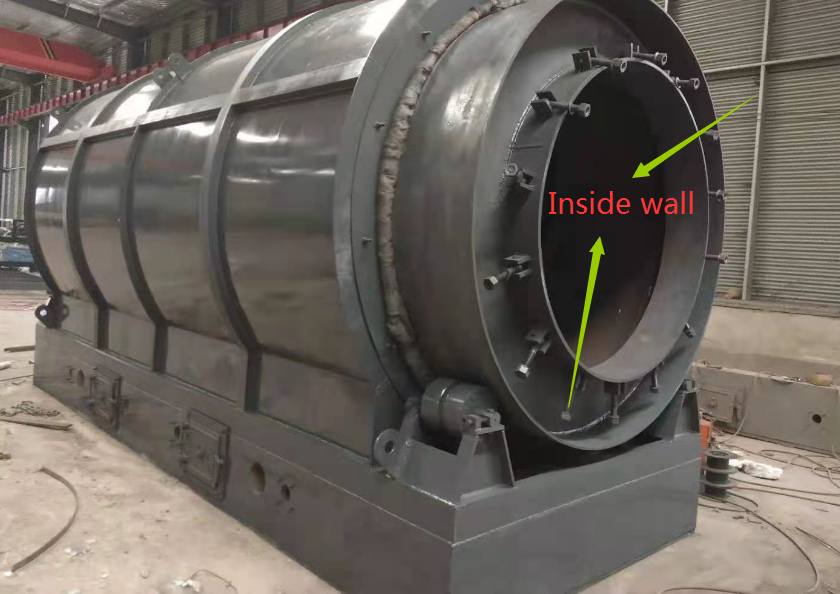

(3)पायरोलिसिस के दौरान रिएक्टर की गलत घूर्णन दिशा।

याद दिलाएं: ऐसे स्विच हैं जो रिएक्टर की घुमाई गई दिशा को नियंत्रित करते हैं: आगे और पीछे।

पायरोलिसिस के दौरान: टायर को फीड डोर तक ले जाने के लिए रिएक्टर को आगे की ओर घुमाएं।

कार्बन ब्लैक को डिस्चार्ज करते समय: कार्बन ब्लैक को डिस्चार्जिंग मशीन में ले जाने के लिए रिएक्टर को उल्टा घुमाएं।

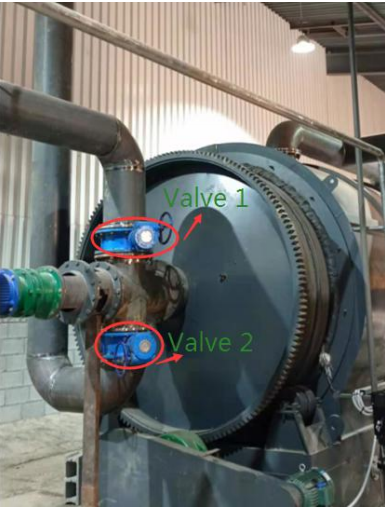

(4) जब कार्बन ब्लैक डिस्चार्ज होता है, तो वाल्व 1 बंद नहीं होता है।

याद दिलाएं: जब उत्पादन, वाल्व 1: खुला;वाल्व 2: बंद करें।कार्बन ब्लैक डिस्चार्ज करते समय, वाल्व 1: बंद करें;वाल्व 2: खुला।

(5) नियमित रूप से सभी भागों की जाँच और सफाई नहीं की।

उपाय: निम्नलिखित भागों की नियमित रूप से सफाई करें।

पोस्ट करने का समय: सितम्बर-15-2021